陶粒生產線的環保節能設計

0 前言

輕骨料包括可以用于減輕混凝土容重的所有骨料,如天然浮石、膨脹珍珠巖等,以及人工制造的骨料陶粒(使用黏土、頁巖、粉煤灰等成球造粒、燒結而成。陶粒是輕骨料的一種,陶粒混凝土則是輕骨料混凝土的一種。陶粒是應用最多的一種輕骨料。輕骨料之所以在全世界得到快速發展,是因為它具有其他材料所不具備的許多優異性能,這一優異性能使它具有了其他材料無法取代的作用。輕骨料具有優異的性能,如密度低、筒壓強度高、孔隙率高,軟化系數高、抗凍性良好、抗堿集料反應性優異等。特別由于輕骨料密度小,內部多孔,形態、成分較均一,且具一定強度和堅固性,因而具有質輕,耐腐蝕,抗凍,抗震和良好的隔絕性等多功能特點。利用輕骨料這些優異的性能,可以將它廣泛應用于建材、園藝、食品飲料、耐火保溫材料化工、石油等部門,應用領域越來越廣,還在繼續擴大。在輕骨料發明和生產之初,它主要用于建材領域,由于技術的不斷發展和人們對輕骨料性能的認識更加深入,輕骨料的應用早已超過建材這一傳統范圍,不斷擴大了它的應用新領域。現在陶粒在建材方面的應用,已經由100%下降到80%,在其他方面的應用,已占20%。隨著輕骨料新品質、新用途的不斷開發,它在其他方面的比例將會逐漸增大。

1國內輕骨料生產線存在的問題

目前我國陶粒及其混凝土和制品生產線在生產、應用方面存在的主要問題有:

⑴ 產品質量不足。我國陶粒的密度、保溫性能、強度等指標均達到國際標準,但顆粒偏大、級配和勻質性較差,較多產品不能滿足配制優質陶粒混凝土和制品的要求。陶粒混凝土制品的外型尺寸和強度等能滿足要求,但由于摻加的煤渣、粉煤灰等質量差、用量過多,使配制的混凝土砌塊、板材質量(隔熱保溫、收縮、碳化、耐久等性能)相對較差。

⑵ 生產線規模小、生產能耗高。目前我國陶粒及其混凝土制品多數為1.5~2萬m3/y的小型陶粒、砌塊和3~6萬m2/y的小型板材生產線,污染、噪聲、安全等問題較多。大、中型生產線較少,僅占生產線總數的15%左右,產量約占總產量的25%。據了解,歐洲和北美地區陶粒和混凝土小型砌塊生產線的規模多數≥10萬m3/y,輕骨料混凝土板材廠的生產規模一般≥15萬m2/y,而且技術和裝備、自動控制、節能和環保、勞動生產率等水平較高,產品質量一流。國內外生產實踐證明,生產線規模越小,勞動生產率越低、生產能耗和成本越高。據統計:我國陶粒生產(不包括引進生產線)熱耗比發達國家高32~42 %、電耗高35~56 %,勞動生產率是發達國家的1/5~1/7。

⑶ 保護耕地和利用工業廢渣不足。目前我國陶粒總產量中粘土陶粒約占65%,其中很多地區的廠商為急功近利非法采挖農耕粘土作主原料,破壞土地資源和生態環境。由于超輕陶粒市場大、粉煤灰等工業廢渣的價格越來越貴,利用工業廢渣的陶粒生產線相對較少,利廢數量低于七、八十年代。

⑷ 研究開發不足、技術進步遲后。體制改革后,我國原有的輕骨料及其混凝土和制品的研究、設計單位缺乏研發資金和人才不足,企業界在合作、交流和技術進步上投入不足,使新工藝、新技術、新設備的研發遲后,基本上處于無人顧問、無人管理狀態。

⑸ 宣傳、應用、推廣力度不足。七十年代以來,我國輕骨料及其混凝土和制品的應用進步較大,但與發達國家相比尚有一定差距。如我國超輕陶粒混凝土砌塊和復合保溫板材節能建筑、結構輕骨料混凝土建筑工程、各類防濕保溫防凍陶粒填料、高速公路聲屏障、防滑防凍防裂道路工程等方面的應用偏少,有的甚至尚未啟動。根據多數國家的經驗,這些方面的應用效果很好、用量和潛力巨大。

未充分利用余熱,能耗高。如有的回轉窯煅燒輕質陶粒生產線出料采用單筒冷卻機或未采用任何冷卻設備,出窯頭罩的高溫陶粒直接卸出,通過自然冷卻,陶粒中的大量熱量未被回收利用,造成陶粒熱耗高。

環保排放處理不足,有的煅燒陶粒生產線缺少或基本沒有環保收塵設施,或采用簡單的水收塵等措施,造成環境污染,工廠車間粉塵較大,不利于環境保護,造成空氣污染。

2輕骨料生產線的環保節能設計

2.1輕骨料生產線的環保設計措施

2.1.1粉塵的控制

輕骨料生產線(以回轉窯煅燒輕質陶料為例)需要根據原料,燃料的種類不同,采取相應的預處理措施,在原料的儲存、破碎、篩分、配料、均化、攪拌、成型、煅燒、冷卻、成品輸送及篩分以及窯頭及窯尾的廢氣處理等工序,均需要根據物料的性質、粉塵量的大小選用適宜的收塵設施,目前對于粉塵的處理,大多采用袋收塵器處理,可有效降低含塵氣體中的固體顆粒物的粉塵濃度,按照GB4915-2013《水泥工業大氣污染物排放標準》規定,除烘干機、烘干磨、煤磨、冷卻機及窯頭、窯尾收塵系統粉塵排放濃度為≤30mg/Nm3外,其余各揚塵點的收塵器出口粉塵排放濃度均≤20mg/Nm3。

[Page]

2.1.2噪聲的控制

該項目噪聲主要來源于破碎機、攪拌機、輸送機、提升機、造粒機、回轉窯、風機等機械傳動設備的機械噪聲。可通過采取隔聲、減振裝置,廠房隔聲,合理布局等措施降低噪聲對廠界的影響。

2.1.3重金屬的控制

由于陶粒生產線采用的原料品種較多,來源廣泛,如河泥、污泥、海泥、粉煤灰等均可與粘土類原料進行搭配使用,用于陶粒的配料,部分原料中含有少量的有害重金屬,在高溫煅燒過程中,部分有害重金屬也會隨煙氣排出,針對煙氣中可能出現的重金屬,如出現煙氣中相關重金屬超過國家環保標準的要求,可以在袋收塵器前增設反應塔,并配套重金屬處理的活性碳子系統,用活性碳除去廢氣中的鎘、汞、鉛、砷、鉻、銅、鋅、鎳等有害重金屬及二惡英。

2.1.4有害氣體的控制

陶料煅燒在高達1200℃左右的高溫下進行,燃料可用煤粉、天然氣、水煤氣、重油等,由于原料及燃料中存在少量的S、Na、K、Cl-、F-等,在高溫下產生相應的在害氣體,如出現煙氣中相關有害氣體含量超過國家環保標準的要求,可以在袋收塵器前增設反應塔,并配套酸性氣體處理的活性石灰子系統,用活性石灰除去廢氣中的SO2、HCl、HF、NO、NO2等酸性有害物質;

在出窯廢氣管道上及窯尾收塵器后的廢氣煙囟上分別設置氣體分析儀各一套,用于檢測窯尾廢氣中各相應指標的處理前后情況,根據窯尾出口廢氣煙囪上氣體分析儀檢測到的各成份濃度值與環保標準規定值進行對比,并相應調整活性碳及活性石灰的加入量,達到環保標準規定的有害物質的限量排放要求。

2.2輕骨料生產線的節能設計措施

由于我國回轉窯的技術裝備水平遠遠落后于發達國家,因而造成我國的陶粒回轉窯熱耗過高,一般高出發達國家的30~50%,由于熱耗居高不下,更使焙燒陶粒企業生產成本較高,這一因素已是影響陶粒成本和利潤的主要因素,焙燒成本已達總成本的25~35%,高熱耗極大的降低了企業的效益,影響了陶粒行業的健康發展。因此,降低熱耗已是各陶粒焙燒企業的當務之急。

陶粒焙燒熱耗的主要組成,現以生產堆積密度為500kg/m3的焙燒陶粒為例,通過實測數據并引用相關資料,計算出平均焙燒1kg的熱耗組成如下表。

從表中可以清楚地看出,大量的熱耗均被白白的損失,而真正用于陶粒燒成的熱耗是很低的(包括蒸發生料球水分及陶粒燒成的部分熱耗)。在損失的熱耗中,主要有以下三部分:出窯陶粒帶走的熱量約占15%;窯尾廢氣帶走的熱量約占21.8%;窯體表皮共散熱約點20.2%。這三部分損失的總熱量約占總量的57%,在陶粒焙燒總熱耗5861kJ/kg中,用于陶粒燒成的熱耗僅有942kJ/kg,陶粒實際利用的熱耗僅占28%,還不到1/3,也就是說,陶粒回轉窯的有效熱利用率僅28%。

針對以上分析出來的熱量損失原因,在生產線的設計中應采取有針對性的措施,即降低回轉窯表面散熱、降低出窯陶粒帶走熱、降低窯尾煙氣帶走熱,從而盡可能降低相應的熱損失。

2.2.1降低回轉窯表面散熱

回轉窯表面散熱高的原因,主要有三個:一是保溫層的厚度較薄,一般小型回轉窯僅有100mm左右,加大保溫層厚度可提高保溫性,但筒內體積減少,影響產量,同時會大幅度提高回轉窯筒體自重,增加電耗,所以耐火磚層無法加大厚度;二是耐火磚的保溫效果差,它的熱導率很高,一般可達1.1W/(m.K),是輕質保溫耐火磚的5~6倍;三是沒有外保溫措施。

針對上述回轉窯表面散熱的一些原因,建議在窯內采用無石棉耐高溫硅酸鈣絕熱板隔熱,用這種材料在回轉窯的耐火磚與筒體鋼板之間砌筑一層,可以大大提高筒體熱阻,降低窯內熱量向外傳導,減少窯筒體表面散熱。

2.2.1降低出窯陶粒帶走熱

陶粒從回轉窯卸出時,溫度達1000℃左右,約占總熱耗的15%,窯頭采用高效冷卻機可降低熱耗,目前國內眾多的陶粒回轉窯生產線中,出窯陶料的冷卻情況主要有以下幾種,現將相關情況比較如下:

[Page]

(1)采用單筒冷卻機冷卻陶粒

單筒冷卻機利用窯頭的微負壓,將冷卻空氣經單筒冷卻機空腔引入窯內,作為燃料的二次風,由于出窯陶粒溫度高,需要鼓入較多的風量才能保證冷卻效果,但窯內燃料的燃燒需要的二次風為助燃風,二次風用量較小,單筒冷卻機需要引入的風量僅需滿足二次風煅燒的需要即可,引入風量小,與陶粒的熱交換面積及時間也少,通過單筒冷卻機的陶粒溫度仍達300℃左右,對冷空氣的加熱只達120℃左右,熱能利用為175kJ/kg,僅降低陶粒攜帶熱量的3%。

(2)采有豎式冷卻機冷卻陶粒

因單筒冷卻機的不足,近幾年開始推廣應用豎式冷卻機,這種冷卻機屬于強制性鼓風,風量大,冷卻效果好,卸出的陶粒溫度可降低至100℃以下,冷卻空氣可被加熱到250℃左右。引入窯頭,部分作燃料的二次風(利用熱量365kJ/kg,可減少陶粒總熱耗的6.2%),另一部分從窯頭抽出,用于煤粉的干燥熱風、燃煤一次風或用于其它原料的干燥。二項相加,陶粒攜帶熱量可利用76.5%,占陶粒總熱耗的11.5%,利用熱能總量約637kJ/kg,是單筒冷卻機的3.8倍。而且可降低冷卻機投資30%。

(3)采用篦式冷卻機冷卻陶粒

篦式冷卻機是一種驟冷式冷卻機,陶粒在冷卻機的篦板上鋪成層狀并用鼓風機使冷風通過料層以達一驟冷的目的。篦式冷卻機可以在幾分鐘內使出窯陶粒由1000℃驟冷到300℃。陶粒冷卻后的溫度較筒式冷卻機低,可達100℃以下。由于采用鼓風冷卻,冷卻風量較窯所要求的二次風量大,需要排出一部分空氣,排出空氣的一部分可用于烘干煤;但未被利用的排出空氣的熱損失仍較大,為了防止環境污染,對排出氣體需要進行除塵處理。

在陶粒的生產中,目前主流技術是采用豎式冷卻機進行冷卻,可有效降低陶粒帶走熱量,并將出窯陶粒溫度降至100℃以下,有利于后續工序的處理。

2.2.3窯尾廢氣余熱的利用

據有關資料對我國頁巖陶粒廠和粘土陶粒廠的窯尾煙氣溫度的測定,一般在450~550℃之間,窯尾煙氣帶走的熱損失大于窯筒體表面的散熱損失,占熱耗總比例的21.8%,影響較大。目前對窯尾廢氣余熱的主要利用方式是增設熱交換器,若采用窯內造粒的雙筒回轉窯,可在窯尾預熱帶部位加裝十字架式熱交換器或鏈環式熱交換器;也可在窯尾煙室的煙氣出口管道后增設熱交換器用于降低窯尾廢氣溫度,并可將經廢氣加熱后的熱風收集利用于成型后陶粒生料球的加熱,以回收余熱,降低陶粒的廢氣熱損失。

2.2.4其它

減少燃料的機械和化學不完全燃燒熱損失,穩定窯的熱工制度,提高窯的運轉率,降低生料球的水分等措施均可不同程度降低陶粒的單位熱耗。

3環保節能型輕骨料生產線設計及實例介紹

3.1環保節能型輕骨料生產線的工藝設計路線

焙燒陶粒的主要工藝流程設計路線為:原料儲存→原料計量及配料→攪拌→造粒→烘干→煅燒→冷卻→分級→入庫→檢驗→出廠。

3.2環保節能型輕骨料生產線設計實例介紹

本項目以一條年產20萬m3的輕質陶粒生產線為例,介紹相關工藝流程、技術方案等。

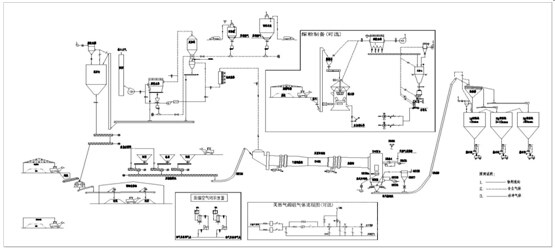

3.2.1工藝流程

3.2.2主機設備選擇

年產20萬立方米的輕質陶料生產線的焙燒主機設備選用雙筒回轉窯+豎式冷卻機組成燒成系統。本系統方案的主機設備選擇如下表所示:

3.2.3技術方案介紹

a.河泥(或其它粘土質原料)及污泥儲存及輸送

汽車運輸進廠的河泥倒入堆棚內進行儲存,儲存在堆棚內的河泥通過裝載機或皮帶小車來回布料,倒入河泥卸料倉,經卸料倉下的板喂機、雙齒輥破碎機破碎后送入皮帶輸送機,經皮帶輸送機送至預均化堆場內進行均化儲存。

污泥通過汽車運輸進廠后儲存在單獨的污泥堆棚內,經裝載機送入原料配料系統參與配料。

[Page]

b.原料配料及輸送

儲存在預均化堆棚內的河泥、單獨儲存的污泥分別通過裝載機倒入各自的配料料倉,通過配料料倉下的螺旋閘及螺旋計量裝置后送入雙軸攪拌機進行攪拌,最后通過皮帶輸送機輸送至窯尾煙室入窯。

c.窯尾廢氣處理系統-APC

出回轉窯的廢氣進入窯尾換熱器、反應塔、袋收塵器進行處理,達到排放標準的廢氣經窯尾廢氣風機排入大氣。

反應塔和袋式收塵器的積灰經螺旋輸送機、提升機送入窯灰倉,再經過窯灰倉下的卸料計量裝置及螺旋輸送機送入雙齒輥破碎機進行混合和破碎。袋式收塵器內的積灰也可經中間小倉、手動螺旋閘、計量裝置、氣力輸送裝置輸送至反應塔進行進一步反應。

反應塔內設噴水裝置,外部設置水箱,必要時開啟,經管道輸送至反應塔進行增濕降溫。

反應塔旁設置活性炭粉倉和活性石灰粉倉(Ca(OH)2),活性炭粉和活性石灰粉分別經手動螺旋閘、計量裝置、氣力輸送裝置送至反應塔進行反應,除去窯尾廢氣中的有害物質。

為保證APC系統的正常啟用,在窯系統開機前,設置有循環風加熱系統預熱APC袋收塵器及反應塔,窯系統正常啟動后停用此循環風加熱系統。

通過APC系統的廢氣實現了以下三個主要功能:

袋式收塵器-.除去廢氣中的固體顆粒物,使粉塵濃度達標排放;

活性石灰-除去廢氣中的SO2,HCl,HF,NO,NO2等酸性有害物質;

活性碳-除去廢氣中的鎘、汞、鉛、砷、鉻、銅、鋅、鎳等有害重金屬及二惡英。

在出窯廢氣管道上及窯尾廢氣煙囟上分別設置氣體分析儀各一套,用于檢測窯尾廢氣處理前后的有害物質含量,根據污染物的排放檢測濃度值分別調整活性碳及活性石灰的加入量,達到達標排放要求。

d.窯中

經螺旋輸送機送來的原料進入雙筒回轉窯進行烘干、成球和煅燒。這一過程是在由低轉速的干燥窯和快轉速煅燒窯所組成的雙筒回轉窯內進行的。泥餅進干燥窯后,與熱氣體作反向運動,在窯內多種熱交換器及特種裝置作用下,邊干燥邊成球,成球的顆料在窯內煅燒后進入豎式冷卻器進行冷卻。

e.窯頭、陶粒冷卻及輸送

窯頭燃燒器可適用于天然氣或煤粉以及木屑等,具體情況根據當地條件確定后進行選擇。

燃料經燃燒器及一次風機送入窯內煅燒,落入豎式冷卻機的陶粒被鼓風機鼓入的冷空氣冷卻,出窯陶粒落入立筒冷卻機的四個冷卻室,冷卻后的陶粒經4臺電磁振動給料機卸料,卸出的陶料通過鏈斗輸送機輸送至陶粒成品庫庫頂進行分級。

f.陶粒分級、儲存及裝車

經鏈斗輸送機送來的陶粒進入多層篩進行篩分,篩分后的各級配顆料的陶粒分別儲存在各自的儲存庫內,設有3個儲存庫分別儲存0-3,3-10,>10mm的陶粒,陶粒經儲存庫下的汽車散裝機裝車后運輸出廠。

g.空壓機站

全廠設置二臺空壓機,用于滿足全廠收塵器、閥門等用氣的需要。

h.煤粉制備及輸送(可選)

儲存在原煤堆棚內的原煤經裝載機、提升機輸送至原煤倉,原煤倉內的原煤經計量后輸送至煤磨,原煤經烘干粉磨后進入煤磨袋收塵器進行收集,收集下來的煤粉進入煤粉倉,通過煤粉倉底的計量裝置后,煤粉經羅茨風機送至窯頭燃燒器進行燃燒。經收塵器處理后的氣體排入大氣。

i.天燃氣閥組(可選)

若需要使用天然氣,需在燃燒器前設計天然氣閥組一套進行天然氣的處理,以滿足燃燒器進氣及安全生產的需要。

3.2.4生產效果說明

a.粉塵排入濃度≤30mg/Nm3;

b.煙氣經處理后達標排放,滿足《生活垃圾焚燒污染控制標準》(GB48485-2010)的要求;

c.污泥處理能力200TPD(80%水分);

d.陶粒生產能力600m3/d,年產輕質陶粒20萬m3;

e.熱耗≤1000kcal/kg(陶粒);

4 結論

輕骨料作為新型建材,具有廣闊的應用前景,現有生產線存在的生產規模小、生產工藝落后、能耗高、環境污染差的問題,通過采取適當的改造措施,可以顯著得到改善與提高;在新建的煅燒生產線中,應充分考慮節能環保設計措施,將生產線建成優質、高產、節能、環保的示范工廠是完全可行的。

編輯:陳宗勤

監督:0571-85871513

投稿:news@ccement.com