基于新型干法水泥回轉窯燒成帶測溫及火焰形態監測系統設計

0 引言

工業過程監測和優化水平的提高,已成為我國工藝過程溫度監測研究領域的共識。水泥回轉窯燒成帶溫度是水泥熟料燒成環節最重要的參數,直接影響到水泥熟料的質量、能耗等各項經濟指標。由于燒成環境等因素導致燒成帶溫度的獲取只能依賴于人工經驗,這對于優化回轉窯運行,降低能耗極為不利。因此,實現回轉窯燒成帶溫度的在線檢測,能為生產工藝流程優化提供基礎參數,提高生產流程節點判斷精度,對于保證熟料質量,提高能源利用率具有重要意義,直接關系到企業的經濟效益、社會效益和環境效益。

窯爐燃燒過程是發生在較大空間范圍內、不斷脈動的物理和化學過程,具有瞬態變化、隨機湍流、環境惡劣等特征,給窯爐內溫度等熱物理量參數的在線測量帶來困難,傳統的接觸式測量方法,由于感溫元件耐溫性的限制,不能實現大范圍目標溫度場分布的面在線測量。目前國外采用的技術手段主要是通過單波段紅外固態CCD的溫度測量系統,基本原理都是基于黑體輻射理論基礎。長期以來,我國工業爐窯溫度場監測產品依賴于進口,而進口設備價格昂貴,難以適應國內窯爐的工況,而且后續服務困難,使我國企業普遍難以承受,同時該技術存在著不易克服的技術缺陷,例如利用單波段紅外固態CCD圖像來測量溫度的系統無法消除粉塵、煙氣帶來的測量誤差,因這類系統是根據近紅外圖像的亮度來對應被測對象的溫度,一旦環境中粉塵、煙氣較大,系統將無法測量出準確的溫度,也無法獲取清晰的真彩色可見光圖像,可視化效果差。而我國目前窯爐的燃料大多為煤粉,粉塵對溫度測量的影響普遍存在,此類系統并不適用于國內的窯爐溫度檢測。

本文設計的基于新型干法水泥回轉窯燒成帶測溫及火焰形態監測系統,適用于國內水泥窯燒成帶溫度場的監測,可有效糾正高粉塵、煙氣、等惡劣環境對測溫精度、系統穩定性等技術指標的影響,為用戶提供全面監測爐窯溫度場分布和實時燃燒工況監測的有效手段,通過爐窯的中央控制系統,可以保證爐窯燃燒過程的平衡、均勻,對燃燒優化、節能減排、減少生產故障、提高產品質量,都具有重要意義和作用,可廣泛應用于建材、石化、冶金等行業。

1 系統簡介

本系統是內窺式雙波長成像測溫系統,依據普朗克(Max Planck)黑體輻射定律,采用熱輻射技術、雙波長比色焦平面陣列成像測溫技術、紅外輻射檢測技術、計算機圖像處理技術,通過數值計算得出在不同環境輻射影響下的溫度修正方法,使系統滿足工業爐窯燃燒溫度場的檢測要求,系統示意圖如圖1所示。

圖1 系統示意圖

本系統既可以實現對窯爐內燃燒工況的彩色視頻監視,也能同步檢測視場內任意區域的溫度,掌握爐膛內部溫度分布情況,提供可靠全面的溫度測量、變化趨勢及視頻監測等數據,并配有歷史數據庫,另外還具有用戶自定義測溫區域、區域溫度變化曲線顯示、報警設置管理等功能。

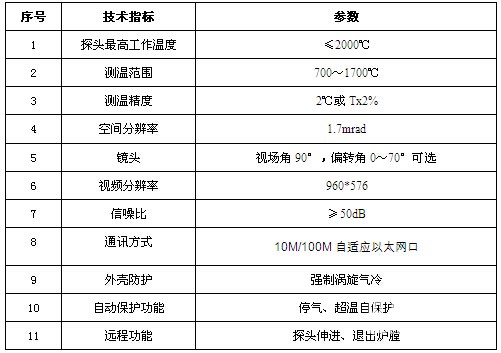

系統具有測溫精度高、測溫范圍寬、寬動態(可清晰觀察從點火到正常燃燒的整個過程),以及良好的適裝性、可靠性和可維護性等特點(具體技術參數如表1所示),可為工業爐窯優化燃燒、工藝調整、節能減排提供直觀可靠的數據支持與檢測手段,廣泛應用于水泥、電力、石化、冶金等行業的各類工業窯爐。

表1 系統主要技術參數

2 系統硬件設計

本爐窯溫度場紅外監測系統由紅外高溫探頭、執行機構、電氣箱、氣控箱、空氣凈化裝置、圖像數據處理器等組成,如圖1所示。

紅外高溫探頭:由高溫鏡頭、分光棱鏡、雙波段焦平面陣列傳感器、彩色CCD傳感器等組成,如圖1所示。該探頭采用圖像比色法來進行比色測溫,獲取爐窯內二維溫度場的分布狀況,同時利用彩色CCD得到彩色圖像進行工業現場的監控。

執行機構:傳動裝置安裝在現場,與爐壁焊接,是控制探頭伸縮的執行機構,用氣缸驅動。由預焊件、預埋件、執行機構、氣缸等組成,用來驅動紅外高溫探頭伸入/退出爐膛,如圖2所示。

圖2 系統執行機構結構圖

數采控制箱:內置光傳輸及數采控制器是系統的就地采集、控制及傳輸裝置,與就地氣控箱及后端控制室圖像數據處理器組成傳輸/控制系統。電氣箱將采集的信號及探頭工作狀態數據實時發送到控制室服務器,同時接收來自控制室服務器的命令,驅動探頭響應動作。主要功能有:探頭推進、退出控制,探頭保護退出控制,數據傳輸及通訊,系統冷卻風壓力參數的設定、檢測。

氣控箱:內置系統壓力流量檢測裝置,是系統運行參數的就地檢測/調節裝置,自動檢測探頭冷卻氣源的壓力、流量等參數,當出現停氣或運行參數不能滿足系統設定值時,氣控箱將檢測信號發送到電控箱,電氣箱自動將探頭退出爐外,防止探頭損壞。

空氣凈化裝置:多級空氣凈化裝置去除壓縮空氣中的油水及雜質,保護探頭及電氣/光學系統不受污染。一級去除水裝置(用戶選配)當用戶氣源含水量高時選配,二級去過濾裝置(系統標配),三級高精度過濾裝置(系統標配)。

圖像數據服務器:圖像數據處理器要求能支持1-2臺紅外測溫攝像儀。

3 系統軟件設計

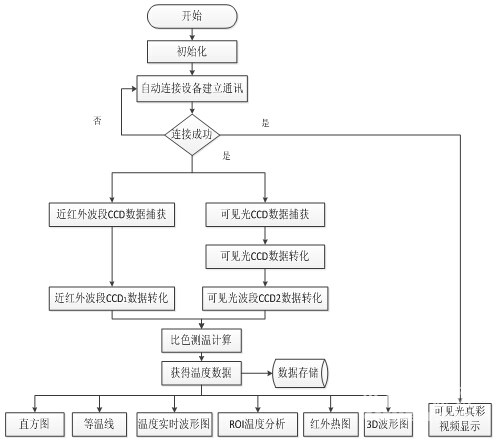

系統軟件是集成的視頻處理/溫度測量軟件包,開發工具為VS2010,軟件的設計流程框架如圖3所示,操作人員可以觀察來自兩個生產區域的工況,并對可視目標或區域分別進行溫度測量。

圖3系統軟件設計流程圖

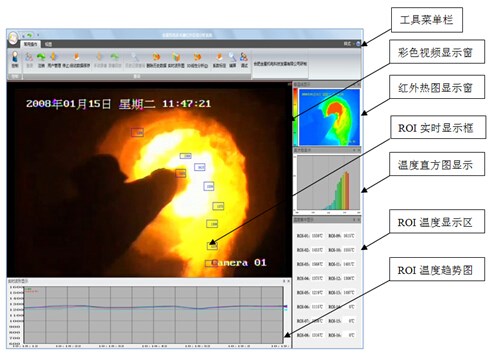

軟件的主要功能和特點包括:兼容所采用的GS-V系列紅外測溫攝像儀,支持雙紅外攝像測溫探頭的接入,可呈現直觀的用戶圖形界面和清晰的連續實時視頻,支持雙紅外攝像測溫探頭的遠程遙控、具有火焰熄滅檢測報警功能,具有設定區域溫度變化曲線顯示功能,每臺探頭支持自定義設置32個溫度測量區,可編程最小、最大和平均溫度的測量,可顯示長期的溫度圖表,溫度信號支持TCP/IP以太網傳輸,可直接訪問數據庫進行溫度數據分析,可自定義觸發測量、報警監視和閾值監視,可進行用戶多級訪問權限設置等,系統軟件界面如圖4所示。

圖4系統軟件界面

4 結束語

在工業爐窯測溫領域,當前大多用的是單CCD系統。單CCD系統結構相對簡單、成本低,但測溫精度不高,對爐窯惡劣環境的適應性差,同時可視效果差,無法獲取清晰的可見光圖像。

我國當前絕大多數建材和電力行業都是燃煤爐窯,爐窯內煙氣、粉塵大,環境惡劣,生產線運行人員已習慣通過彩色視頻看火判斷火焰形態。本文報道的基于新型干法水泥回轉窯燒成帶測溫及火焰形態監測系統設計所采用的高溫紅外攝像儀解決了測溫精度、惡劣爐窯環境適應性等問題,并可以得到監測視場的彩色圖像,很好地解決當前在可視化溫度場監測系統普遍遇到的問題,能為工業窯爐優化燃燒、工藝調整、節能減排提供直觀可靠的數據支持與檢測手段,對節能減排、安全生產、提高產品質量均具有重要意義和作用。

編輯:陳宗勤

監督:0571-85871667

投稿:news@ccement.com