水泥窯余熱回收汽輪機拖動技術經濟分析

1 前言

隨著中國經濟的不斷發展,能源問題日益突出。在巨大的用能壓力下,如何提高生產過程中所排余熱回收及利用效率,緩解生產用電緊張的形勢,是一個值得深入探討的問題。

在水泥企業生產過程中,各種能源的轉換和使用直至廢氣排放過程構成水泥企業的能量流動過程。在水泥窯生產過程中所排余熱主要有兩部分:① 窯頭篦冷機所排熱空氣;② 窯尾預熱器C1筒所排廢氣,充分回收利用這兩部分熱量可顯著降低水泥生產能耗,實現可持續發展和循環經濟。目前對于以上這兩部分余熱,主要通過設置窯頭余熱鍋爐、窯尾余熱鍋爐來回收并產生過熱蒸汽,然后通過汽輪機做功帶動發電機發電。

但是在水泥企業的生產工序中,有許多風機和磨機等高耗能設備,這些設備動輒幾MW,若直接以電機驅動將會消耗大量的電能,給當地電網造成沉重的負擔。如果能夠利用水泥余熱所產的蒸汽,選擇其中一臺或多臺高耗能轉動設備直接利用工業汽輪機拖動,這樣減小能量利用過程中的中間轉換損失,既能提高能源的利用率,也有利于降低對當地電網的負荷,具有較好的熱經濟性和社會效益。

從能源有效利用的角度看,汽輪機拖動轉動設備經過以下能量轉換環節:蒸汽—汽輪機—轉動設備;電動機拖動轉動設備經過以下能量轉換環節:蒸汽一汽輪機—發電機—電力傳輸網絡—電動機—轉動設備。兩相比較,汽輪機直接驅動轉動設備減少了能量轉換的中間環節,其能源的有效利用率更高。

2 汽輪機拖動常見布置方式

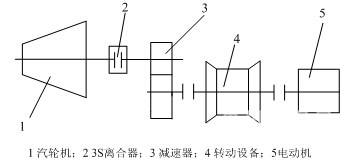

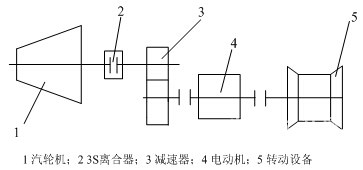

水泥窯余熱拖動機組主要由工業驅動汽輪機、齒輪減速箱、變速離合器、電機以及轉動設備等組成,按照布置方式的不同,可將轉動設備設計為雙出軸形式,汽輪機與電機布置在轉動設備的兩側(見圖1),或者將汽輪機與電機布置在同側驅動轉動設備(見圖2)。

(1)兩側布置

圖1水泥窯余熱拖動機組兩側布置圖

(2)同側布置

圖2水泥窯余熱拖動機組同側布置圖

其中,低速聯軸器為膜片聯軸器,3S離合器可以保證在汽輪機不做功的情況下,將其解列出系統,降低電機拖動負荷。上述布置方案,對拖動用蒸汽參數波動適應性較大,并且若汽輪機并列運行,則能夠有效降低電機電流,但投資成本較高,需進行細致的技術經濟性分析。

3 案例分析

本文以國內典型的5000t/d水泥生產線余熱回收汽輪機拖動項目為例進行技術經濟分析,該生產線采用第四代篦冷機,窯尾預熱器采用六級預熱器,出口煙風溫度約為260℃。余熱利用思路為:窯頭、窯尾煙氣余熱—余熱鍋爐—蒸汽—汽輪機—轉動設備,考慮機組運行的安全性、可靠性以及經濟性,本方案中轉動設備確定為高溫風機、窯尾排風風機以及水泥磨。

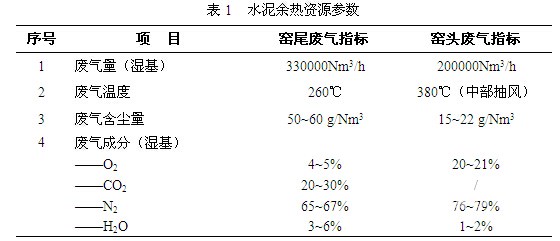

水泥窯生產過程中所排余熱主要有兩部分:① 窯頭篦冷機所排熱空氣;② 窯尾預熱器C1筒所排廢氣,具體參數如下表所示:

表1 水泥余熱資源參數

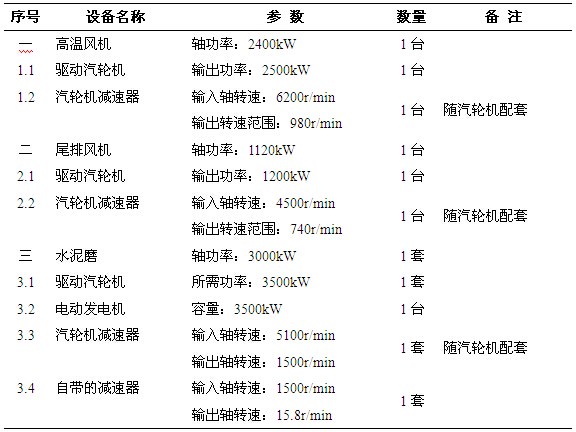

3.1 主要設備

水泥窯余熱拖動系統的主要設備包括窯頭余熱鍋爐、窯尾余熱鍋爐、驅動汽輪機、電機及其輔機等設備。

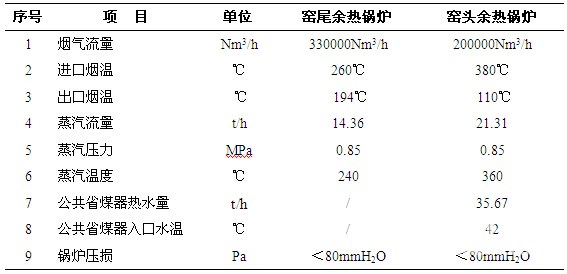

(1)余熱鍋爐

根據表1的煙風參數,余熱鍋爐的主蒸汽壓力定為0.85MPa,其中窯頭鍋爐采用立式結構,自然循環,煙氣下進上出,受熱面管束采用鰭片管,傳熱效果好;窯尾鍋爐也采用立式結構,自然循環,煙氣上進下出,受熱面管束采用光管,窯頭、窯尾鍋爐的具體參數如下表所示:

表2 窯頭、窯尾余熱鍋爐參數

(2)驅動汽輪機

高溫風機、窯尾排風風機采用圖2所示的同側布置方式,將原風機電動機改造成雙伸軸,汽輪機和電機布置在風機左側;減速器和汽輪機端采用3S離合器聯接,減速器、電機以及風機之間采用膜片聯軸器聯接。

水泥磨也采用圖2所示的同側布置方式,配置1臺電動發電機(容量為3500kW),便于啟動、富裕發電、事故時用,汽輪機、電動/發電機同側布置;汽輪機與減速器之間采用3S離合器連接,減速器、電動/發電機以及水泥磨之間采用膜片聯軸器聯接,其中水泥磨自帶的減速器含有手動離合裝置。

表3 汽輪機及被拖動設備參數

3.2 工作流程

(1)起動時:當水泥窯剛起動時,余熱回收系統還沒有過熱蒸汽產生,拖動汽輪機通過離合器與系統脫開;此時電機投入使用,電機單獨拖動高溫風機、窯尾排風機工作,使水泥窯系統起動、直至正常工作,有熱煙氣產生;然后將熱煙氣送入余熱鍋爐產生過熱蒸汽,將過熱蒸汽送至汽輪機入口,使其膨脹做功;

(2)正常工作時:隨著過熱蒸汽量逐漸增大,汽輪機輸出功率和轉速也逐漸增大,當汽輪機轉速達到一定程度時,離合器自動嚙合,汽機與電機、風機連接投入使用;當汽輪機輸出功率足夠時,切斷電機電源,汽輪機單獨拖動高溫風機、窯尾排風機、水泥磨工作。

(3)蒸汽量不足時:當水泥線生產線波動,過熱蒸汽量不足時,連接電機電源,電機投入使用,此時汽輪機、電機雙驅動高溫風機、窯尾排風機以及水泥磨;

(4)蒸汽量富裕時:汽輪機除拖動高溫風機、窯尾排風機以及水泥磨正常運行外,富裕的蒸汽拖動電動/發電機,使其機械能全部轉變為電能,所發電能供其他設備使用。

(5)水泥磨停運、故障時:當水泥磨故障或停運時,通過手動離合裝置使水泥磨脫開檢修,此時汽輪機正常工作拖動電動/發電機工作,使其機械能全部轉變為電能,所發電能供其他設備使用。

3.3 節能效果

余熱回收拖動與發電機組相比,少了發電機的機械能轉變為電能、電動機的電能轉變為機械能的兩次能量轉變過程所產生的損失,以及電能傳輸過程中的線路損失。兩者的節能比較主要體現在系統的傳動效率上,余熱回收拖動機組傳動效率高,而余熱回收發電機組的傳動效率則較低,具體見下表。

表4 余熱回收拖動與發電系統性能比較

注:變頻器及變頻電機均按西門子高效變頻器及變頻電機效率考慮。

從上表可看出,汽機拖動比余熱發電效率損失少6.5~7.5%;同時汽機拖動獲得的有用功率比余熱發電多7.6%左右,顯然更節能。

3.4 經濟性分析

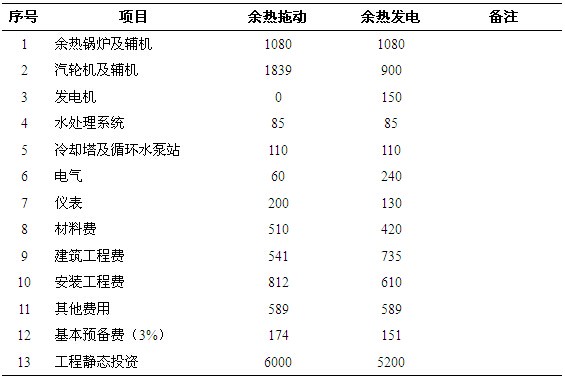

3.4.1 投資

兩種余熱利用方式的投資對比列于表5。從表中可以看出,余熱拖動比余熱發電約高800萬元。

表5 余熱回收拖動與發電系統投資比較(單位:萬元人民幣)

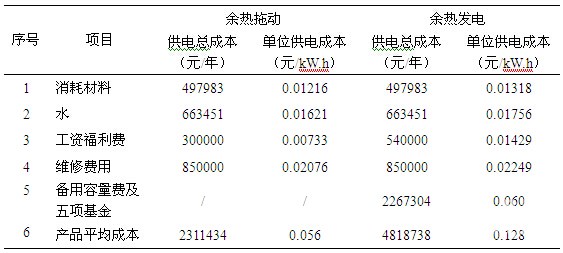

3.4.2 運行成本

運行成本主要考慮化水消耗的藥劑費、水費、人工及維護成本等,兩種余熱利用方式的運行成本對比見表6。從表中可以看出,余熱發電的年供電成本比余熱拖動的要高出250.7萬元左右,余熱發電的單位供電成本比余熱拖動的要高出0.072元/kW.h左右。

表6 余熱回收拖動與發電系統的運行成本比較

注:產品平均成本不含折舊及財務成本。

綜上所述,余熱拖動項目較余熱發電項目投資增加800萬元,每年收入增加173.2萬元,經營成本減少250.73萬元,余熱拖動項目的收益率要優于余熱發電方案。

4 結論

本文提出了一種新的水泥窯余熱回收汽輪機拖動系統,另外介紹了汽輪機拖動常見布置方式,并通過實例對其經濟效益進行了分析,總結如下:

(1)水泥窯余熱回收汽輪機拖動系統主要是利用水泥窯余熱所產的蒸汽通過汽輪機做功直接驅動高溫風機、窯尾排風風機以及水泥磨,具體能量轉換環節為:窯頭、窯尾余熱—余熱鍋爐—蒸汽—汽輪機—被拖動設備;

(2)余熱回收拖動與發電機組相比,少了發電機的機械能轉變為電能、電動機的電能轉變為機械能的兩次能量轉變過程所產生的損失,以及電能傳輸過程中的線路損失。兩者的節能比較主要體現在系統的傳動效率上,余熱回收拖動機組傳動效率高,同時還能降低電網負荷,對于降低單位GDP能耗具有十分重要的推動作用。

(3)以國內典型的5000t/d水泥生產線采用余熱回收拖動機組項目為例,簡單介紹了主要設備配置、工作流程,并對其進行技術經濟分析:汽機拖動比余熱發電效率損失少6.5~7.5%,同時汽機拖動獲得的有用功率比余熱發電多7.6%左右;余熱拖動項目雖較余熱發電項目投資增加800萬元,但是每年收入增加173.2萬元,經營成本減少250.73萬元,余熱拖動項目的收益率要優于余熱發電方案。

編輯:陳宗勤

監督:0571-85871667

投稿:news@ccement.com