粉磨輥壓機傳動系統的節能改造

一、現有輥壓機傳動系統

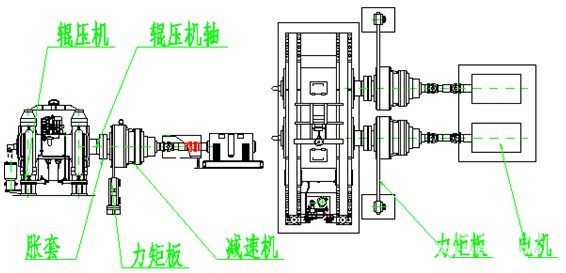

在粉磨系統中,輥壓機是較常見的設備,當前市場中輥壓機均采用雙進雙出的傳動方式,即兩臺電機兩臺減速機分別進行定輥和動輥的傳動。減速機空心輸出軸直接懸掛在輥壓機定輥和動輥軸頭上,用脹緊套固定。為防止減速機隨輥軸轉動,用力矩板固定。如圖所示:

這種方式有著其固有的缺點:1、能耗較高,一部分電能空耗浪費而造成相對生產成本較高。2、安裝、維修難度大。往往拆缷時因無法松開而對聯接空心軸進行破壞性拆缷。3、輥壓機沖擊載荷直接作用于減速機,造成減速機易損壞。系統控制復雜。 那么能否有一種節能降耗、安裝調試方便簡單而且經久耐用的傳動系統呢。答案是肯定的。

二、節能型雙軸聯動減速機傳動系統

荊州市康海傳動機械有限公司針對市場狀況,順應國家節能降耗產業政策,投巨資研發了新型的雙軸聯動輥壓機專用減速機。它不僅為輥壓機生產提供了一種全新的節能型傳動系統,更為正在使用中的輥壓機提供了一個降耗節能、更新改造的良機。如下圖所示:

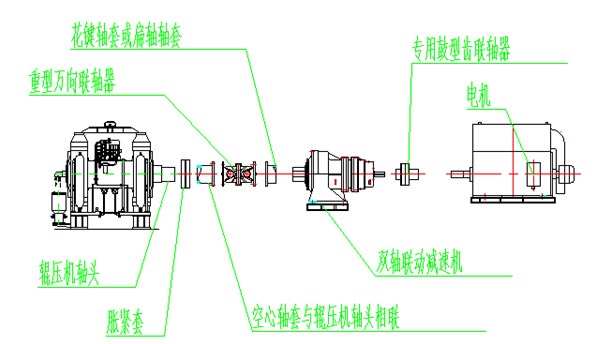

輥壓機雙軸聯動專用減速機是一種針對輥壓機的生產、改造而生產的雙軸聯動減速機,只需一臺電機傳動即可。

減速機傳動原理:該減速機在安裝過程中,不需懸掛在輥壓機軸頭上,而是直接安裝在基礎之上。電機與減速機輸入軸用鼓形齒式聯軸器聯接,通過高速級輸出軸與中間級平行軸齒輪嚙合,將相同的功率傳遞給轉向相反的兩低速級行星系統。低速級兩輸出軸端通過花鍵套或扁軸型式與重型萬向聯軸器聯接,聯軸器另一端與輥壓機空心套通過脹套連接在輥壓機上傳遞扭矩。

三、節能型雙軸聯動減速機特點

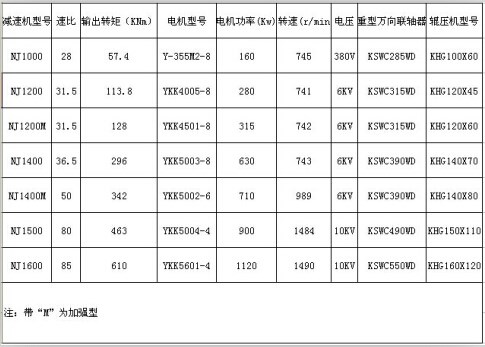

1、節能降耗:只有一臺電動機驅動,為減速機同時提供定輥和動輥轉矩。與傳統輥壓機傳動相比,不僅節約一臺電機投資資金且節約能耗。以1400X800輥壓機為例,現有輥壓機輸入為兩臺560KW電機同時輸入,共計1120KW功耗,而此類專用減速機只需一臺710KW電機輸入,能產生同樣的轉矩,在同等產能狀況下,每小時節電410KW,經濟效益十分顯著。(各型參數見后表)

2、能使輥壓機系統更加穩定

現有輥壓機由兩臺減速機分別帶動定輥和動輥,但由于是分別輸入,存在著一定的輸入轉速,力矩的不同步,從而產生不平衡而引起輥壓機振動或一臺減速機過載,另一臺減速機空載等現象,而此現象也是設備易損壞的重要原因。而此雙軸聯動減速機為整體設計,傳動系統100%同步,徹底消除了這一隱患,提高了設備穩定性,減少了故障率。

3、安裝維修簡單方便

以往輥壓機維修,在拆缷減速機時,拆缷脹緊套和空心軸時極為不便,往往因拆缷困難而進行破壞性拆缷。而雙軸聯動減速機由于聯接方式不同,拆缷時只需拆開與聯軸器相聯的幾個螺栓即可吊出減速機,非常簡單方便。

4、性能可靠,實用性極高

此專用減速機為系列化產品,為國內首創,采用模塊化設計,屬加強型產品,可靠性高,且可根據用戶要求確定速比。同時,由于輸出采用重型萬向聯軸器聯接,無論是生產輥壓機單位還是對現有輥壓機改造,均可較方便的融合。特別是對現有輥壓機改造,可在不改變輥壓機主機身任何部件的情況下,只需對舊有電機機座作適當改造即可,改造時間短,不影響生產。對水泥生產企業具有很好的實用價值和經濟效益。

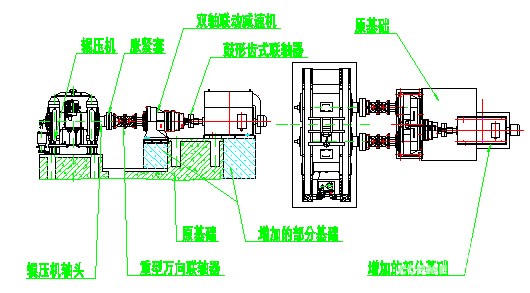

四、節能型傳動系統改造方案:

如圖所示

[Page]

由于是改造輥壓機傳動系統,能起到大大降低能耗的作用,而且在改造中不需改變現有運行輥壓機主機及任何液壓、冷卻、控制系統(簡單說就是輥壓機主機不動)。

改造方案如下:

1、輥壓機主機不動,拆除原有減速機和電機等傳動系統。

2、由于傳動減速機及電機不同,因此需按我公司提供的基礎圖重新制作基礎(或原基礎不動情況下,按我公司提供圖紙增加部分混凝土或鋼構基礎)即可滿足雙軸聯動減速機及電機要求)。

3、聯接方式為:輥壓機與重型萬向聯軸器由原脹緊套和我方提供的空心套聯接,即與輥壓機的原聯接方式不變。重型萬向聯軸器一端與輥軸軸頭方向空心套用螺栓聯接,另一端與雙軸聯動減速機輸出軸上的花鍵套或扁軸軸套相聯。減速機輸入軸由齒式聯軸器與電機相聯(見安裝示意圖)。

4、傳動原理:由一臺電機輸入功率帶動減速機輸入軸,由減速機雙軸分別為輥壓機定輥和動輥輸入扭矩,完成粉磨狀態。

5、運行時,只對控制部分作適當調整,由控制兩臺電機改為控制一臺電機。

五、輥壓機改造配套表

輥壓機專用減速機配套表

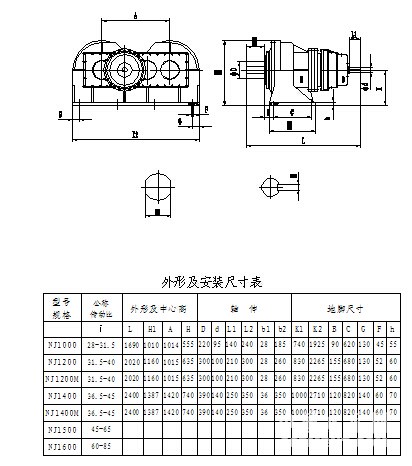

六、雙軸聯動減速機外型尺寸表

編輯:陳宗勤

監督:0571-85871667

投稿:news@ccement.com