氣力輸送系統的調試體會

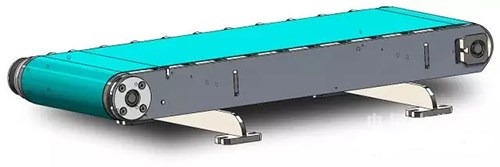

圖1 改進前的窯尾氣力輸送系統

設備運轉前期,首先發現倉式泵的輸送能力沒有達標,雖經幾次調整,也只能穩定在35t/h左右,不能滿足窯的進料量,窯尾經常空倉報警,而且氣耗較大,由空壓機站配備的1臺20m3/min的空壓機勉強供應,窯尾生料倉比較正常,但窯尾布袋除塵器的回灰量非常大。

由于倉式泵的輸送能力低,1998年9月份在此基礎上,又上了一臺QSJ3.2-50上卸式的倉式泵以備用。運轉一段時間,發現2臺泵單機工作都不能達標,氣耗也非常大。在輸送生料的過程中,窯尾生料倉四處噴灰,料倉振動嚴重,現場無法接近。

1999年5月份,我們對氣力輸送系統整體進行了第一次改造。針對倉式泵的輸送能力,我們認為,倉式泵的裝料時間長是影響倉式泵輸送能力的最主要問題。這樣在進料部分的中間倉上加裝了4塊充氣箱,使其下料時流態性更好,縮短下料時間;并且改掉原始的由時間繼電器控制的定時給料,新安裝1臺電容式料位計,用料位控制進料時間。排氣管管徑由Φ50mm改為Φ89mm,并且把排氣管引至中間倉,目的是為了能及時卸掉泵內進料時產生的壓力,同時又可以改善現場的工作環境。送料管由原來的Φ133mm改為Φ159mm,在送料強吹管與流化管上加手動蝶閥,來調整送料時的氣料比;并且減少窯尾料倉上的排風量。在窯尾生料倉,撤下原擴散除塵器,新上1臺處理風量為30000m3/h的氣箱脈沖除塵器,來解決生料倉上的收塵問題。

運轉后發現,倉式泵的輸送能力可以達標,進料時間大大縮短,氣耗也明顯下降。但窯尾生料倉上的環境沒有改善,現場條件十分惡劣。

經過分析認為,窯尾生料倉隨著料位的上升,生料倉的空間隨之變小,在送料過程中倉內的壓力不斷增大。又因為生料是高速噴射入倉,料風無法分離,使除塵器的入口濃度過高,導致除塵器的效率低,以致無法收塵卸壓。

我們于1999年10月份進行了第二次改造,恢復原設計的Φ450×2的擴散除塵器,進行料風分離,從而降低除塵器的入口濃度;同時再加一個12m3左右的膨脹倉,來減小送料時的倉內壓力,并且重新調整了除塵器的脈沖清灰時間。

運轉后,效果非常理想,達到了預期目的。倉式泵的輸送能力達到了定額,運轉非常平穩,窯尾生料倉上的環境也非常好,解決了該氣力輸送系統收塵難的問題。

改造前后結果對比如表1。

編輯:

監督:0571-85871513

投稿:news@ccement.com